20 Jahre Erfahrung

Durch unsere langjährige Erfahrung bieten wir dir einen außergewöhnlichen Kundenservice und qualitativ hochwertige Produkte

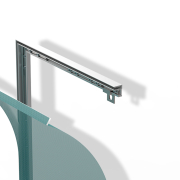

"Made in Germany"

All unsere Produkte werden in Deutschland produziert und hergestellt.

5000+ glückliche Kunden

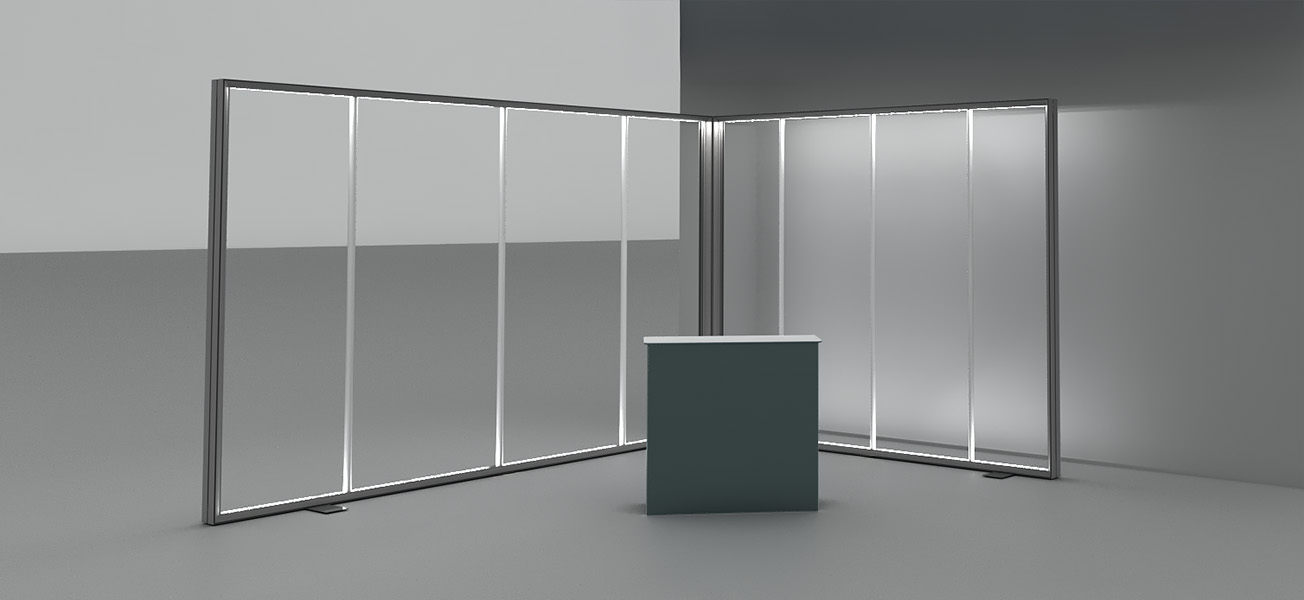

Wir liefern unsere Produkte an verschiedenste Arztpraxen, Behörden, Museen, Hotels, Banken, Universitäten, namenhafte Unternehmen uvm.

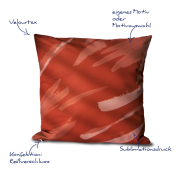

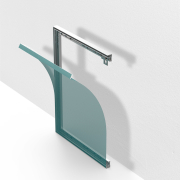

Individuell nach Kundenwunsch

Alle Produkte können dem Kundenwunsch entsprechend, produziert und hergestellt werden.